需要进行深加工变速箱外壳

需要深加工的零部件存放处

需要深加工的零部件

进入锻造车间,这个车间只是生产毛胚料,将烧成型的粗钢放入传导链上。使用的设备主要是俄罗斯的和美国的,以及还有部分德国的。看着一个个烧着通红的钢体出炉,在冷却后还要送入精加工机械厂房。大门的另一头就是放着冷却后还没有运走的粗钢。在这个门口还有几台切割机,当时正在切割柱形的粗钢,每一个被切割下来的都是一样的,最重要的是没有人员看管,完全是自动化的。

粗钢锻造设备

粗钢锻造设备

参观完这个厂房后我们又来到锻造车间。法士特的变速箱外壳是用铝壳制造,但是内部的都是用钢材料,这个车间只是生产毛胚料,在我看来没有我想的那么多人,顶多是20多个,将烧成型的粗钢放入传导链上。使用的设备是俄罗斯的和美国的,甚至还有德国的,一个设备就达到300万元甚至更高。我看了一下,这个生产毛胚料的设备一共有14个,一共有两个这种厂房,当然,有的设备是生产柱形的粗钢,有的则是生产轮状的粗钢,整个厂区就这两种设备。看着一个个烧着通红的钢体出炉,在冷却后还要送入精加工机械厂房。大门的另一头就是放着冷却后还没有运走的粗钢。不过我也注意到,在这个门口还有几台切割机,当时正在切割柱形的粗钢,每一个被切割下来的都是一样的,最重要的是没有人员看管,完全是自动化的。

精加工精益求精

在参观了3个厂房以后,记者开始进入精加工厂区。刚才看到的那3个只是初步的将半成品进行加工。工作人员介绍说:其实在硬件上法士特工厂并不低于国际的变速箱公司,或许没有装备到最先进的机器,即使是卡特彼勒也没有提供在他们最先进的设备到中国,但是在精准度上达到了先进的国际标准,有的机件质量上更是高于他们。不过他们也承认到目前为止,我国的在技术上还是有缺陷的,这必须依靠合作公司的帮助,另外就是职业精神。因为有的公司为了达到数量上的要求,忽略了质量上的保证,没有按照规定去进行产品加工,这也是导致我国为什么在零部件上的差别大于进口的。

发射台齿轮专用机

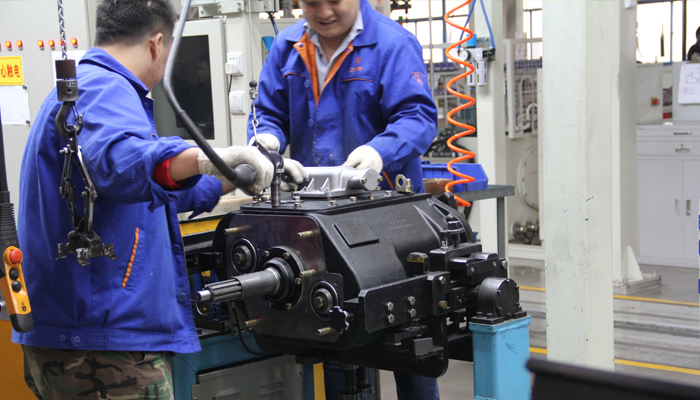

工人正在安装零部件

将粗加工的齿轮在里面进行抛光加工

工人正在进零部件打磨和上油

待检查的零部件

刚才提到上面看到的是粗加工,将刚才粗加工的壳体放到机器中一个是再次加工,将边角或是需要打孔的地方加工,另外是检测硬度,不合格的产品一律清除出来,然后再次回炉。

对于加工好的,有专门人员进行检测。技术人员介绍:在原来新设备的时候,几乎是不用打磨的,因为那会出来的非常的光滑,但是因为长时间的高负荷运转,设备出现了老化,所以有点则需要进行保养,有的则是换掉,总体来说,一般是在6个月进行一次设备检测,以保证出来的达到标准。因为这些设备都是自动化,并且都是进口卡特彼勒的,所以保养的费用有些高。

变速箱壳体进行硬度检测

相对于其他几个厂区,零部件的加工车间无疑是工作人员是最多的,而且也是最为繁忙的。这个厂区的工作密度是最高的,无论是人员还是机器都是如此。一个个圆盘体块,用不了5分钟被机器加工成一个齿轮,这些操作设备大部分都是国内生产,其质量在生产过程中稳定可靠,维修成本相对较低。

自动化的分门别类是法士特工厂最大亮点,精细化的生产和监督,让整个工厂能够快速生产零部件以及达到国际化的标准。对于机器设备的投入和维护都是按照卡特彼勒的要求进行操作的。遇到客户的回馈能够及时做出调整,以数据说话,针对各种车型做出合理的调整,从而降低匹配上的问题。在确保质量的同时,又做出大量的实验,使得自动变速箱的代码能够按照不同工况做出最人性化的调整。

总的来说参观陕西法士特作为国内最大的变速箱企业,从锻造到铸造,从粗加工到成品,一系列的流水线和机械化展示了高层次的技术设备,并且提供给我国甚至国外的变速箱都是达到了国际水准,只确实值得高兴。但是同时我们要清楚,一些设备并不是合作的另一方提供的最先进的,这点无法超越,因此还需要陕西法士特公司在人员培养方面着重入手,让工作人员能够将每一个零部件按照标准去进行操作和加工,同时需要监管好每一个生产环节,确保好质量关卡。或许在未来几年陕西法士特能够逐渐使用自己本国的成产设备,这样才能逐步引进国外最新设备,我们期待陕西法士特做大做强,做成民族企业。

版权声明:此文源自商用车之家原创,如需转载请尊重版权并保留出处。内容若存有质量疑问请立即与本网联系,商用车之家将尽快处理并予以回应。